Il carbone attivo (CA) si riferisce a materiali altamente carboniosi con elevata porosità e capacità di assorbimento, prodotti da legno, gusci di cocco, carbone, pigne, ecc. Il CA è uno degli adsorbenti più frequentemente utilizzati in vari settori industriali per la rimozione di numerosi inquinanti da corpi idrici e atmosferici. Poiché il CA viene sintetizzato da prodotti agricoli e di scarto, si è dimostrato un'ottima alternativa alle fonti non rinnovabili e costose tradizionalmente utilizzate. Per la preparazione del CA, vengono utilizzati due processi di base: la carbonizzazione e l'attivazione. Nel primo processo, i precursori vengono sottoposti ad alte temperature, comprese tra 400 e 850 °C, per espellere tutti i componenti volatili. Le elevate temperature rimuovono tutti i componenti non carboniosi dal precursore, come idrogeno, ossigeno e azoto, sotto forma di gas e catrami. Questo processo produce carbone ad alto contenuto di carbonio ma con bassa area superficiale e porosità. Tuttavia, il secondo passaggio prevede l'attivazione del carbone precedentemente sintetizzato. L'aumento delle dimensioni dei pori durante il processo di attivazione può essere suddiviso in tre categorie: apertura di pori precedentemente inaccessibili, sviluppo di nuovi pori mediante attivazione selettiva e allargamento dei pori esistenti.

Solitamente, per ottenere l'area superficiale e la porosità desiderate, si utilizzano due approcci, uno fisico e uno chimico. L'attivazione fisica prevede l'attivazione del carbone carbonizzato utilizzando gas ossidanti come aria, anidride carbonica e vapore ad alte temperature (tra 650 e 900 °C). L'anidride carbonica è solitamente preferita per la sua natura pura, la facilità di manipolazione e il processo di attivazione controllabile intorno agli 800 °C. Con l'attivazione con anidride carbonica è possibile ottenere un'elevata uniformità dei pori rispetto al vapore. Tuttavia, per l'attivazione fisica, il vapore è di gran lunga preferito rispetto all'anidride carbonica, poiché è possibile produrre carbone carbonizzato con un'area superficiale relativamente elevata. Grazie alle dimensioni molecolari più ridotte dell'acqua, la sua diffusione all'interno della struttura del carbone avviene in modo efficiente. È stato riscontrato che l'attivazione con vapore è circa due o tre volte superiore a quella con anidride carbonica a parità di grado di conversione.

Tuttavia, l'approccio chimico prevede la miscelazione del precursore con agenti attivanti (NaOH, KOH e FeCl3, ecc.). Questi agenti attivanti agiscono sia come ossidanti che come disidratanti. In questo approccio, la carbonizzazione e l'attivazione vengono eseguite simultaneamente a temperature relativamente più basse, 300-500 °C, rispetto all'approccio fisico. Di conseguenza, si verifica la decomposizione pirolitica e, di conseguenza, si ottiene un'espansione della struttura porosa migliorata e un'elevata resa in carbonio. I principali vantaggi dell'approccio chimico rispetto a quello fisico sono la bassa temperatura richiesta, le strutture ad elevata microporosità, l'ampia area superficiale e il tempo di completamento della reazione ridotto al minimo.

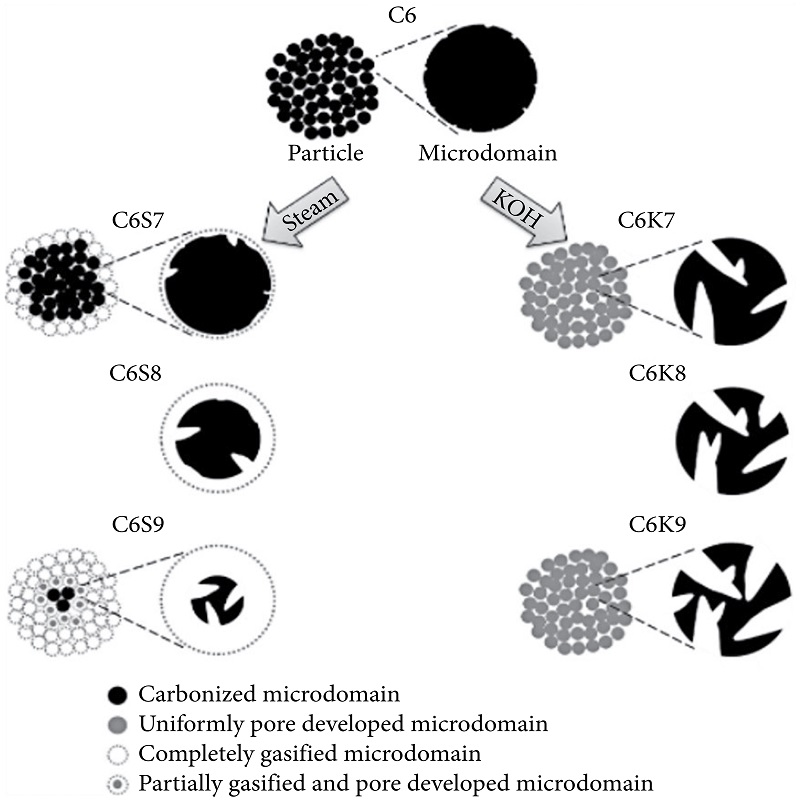

La superiorità del metodo di attivazione chimica può essere spiegata sulla base di un modello proposto da Kim e colleghi [1], secondo il quale nell'AC si trovano vari microdomini sferici responsabili della formazione di micropori. D'altra parte, i mesopori si sviluppano nelle regioni intermicrodominio. Sperimentalmente, hanno formato carbone attivo da resina a base di fenolo mediante attivazione chimica (usando KOH) e fisica (usando vapore) (Figura 1). I risultati hanno mostrato che l'AC sintetizzato mediante attivazione con KOH possedeva un'elevata area superficiale di 2878 m2/g rispetto ai 2213 m2/g ottenuti con attivazione con vapore. Inoltre, altri fattori come la dimensione dei pori, l'area superficiale, il volume dei micropori e la larghezza media dei pori sono risultati migliori nelle condizioni di attivazione con KOH rispetto a quelle di attivazione con vapore.

Differenze tra AC preparato rispettivamente dall'attivazione del vapore (C6S9) e dall'attivazione del KOH (C6K9), spiegate in termini di modello di microstruttura.

A seconda delle dimensioni delle particelle e del metodo di preparazione, può essere classificato in tre tipologie: AC alimentato, AC granulare e AC a granuli. L'AC alimentato è formato da granuli fini di dimensioni pari a 1 mm con un diametro medio compreso tra 0,15 e 0,25 mm. L'AC granulare ha dimensioni relativamente maggiori e una minore superficie esterna. L'AC granulare è utilizzato per varie applicazioni in fase liquida e gassosa a seconda del rapporto dimensionale. Terza classe: l'AC a granuli è generalmente sintetizzato a partire dalla pece di petrolio con un diametro compreso tra 0,35 e 0,8 mm. È noto per la sua elevata resistenza meccanica e il basso contenuto di polvere. È ampiamente utilizzato nelle applicazioni a letto fluido come la filtrazione dell'acqua grazie alla sua struttura sferica.

Data di pubblicazione: 18-06-2022